Endüstriyel ölçüm cihazlarının kalibrasyonu

Otomatik kontrol sistemlerinde sahada oluşan her türlü durumu dijital ortama aktarmak için çeşitli sensörler, transmitterler kullanırız. Kullandığımız bu sensörler ve bu sensörlerden gelen bilgileri dijital ortama aktaran okuyucular,plcler ve diğer elektronik cihazlar kalibre edilmelidir. Makalemizde kalibrasyon konusu her yönü ile açıklanacaktır.

Kalibrasyonun konusuna geçmeden önce kullandığımız ölçü birimlerini farklı bir yönü ile tanımlamak istiyorum. Çok fazla ölçü birimlerini günlük hayatımızda kullanmaktayız. Metre ve kilogram belki bunların en fazla kullanılanı. Bu birimler neye göre kabul edilmişmiştir? Bir çoğumuz okul yıllarında bu konuyu öğrenmiş olmalı, ancak hatırlayanımız varmı?

Eğer metre olmasaydı mesafeler adım veya karış ile ifade edilecekti. Her kesin adım ölçüsü farklı olduğundan tutarsız ölçüler oluşacaktı. Tutarsızlık olmasın diye Cumhurbaşkanı Abdullah Gülün adım ölçüsüne uygun prototipler yapılıp her kese dağıtılacaktı. Ama Fransızlar, Almanlar farklı bir kişinin adımını ölçü alacaktı. Firavunlar döneminde bu şekilde ölçüler kullanıldığı bilinmektedir.

Tüm dünyanın aynı birimleri kullanması için 1872 yılında aşınma direnci yüksek malzemelerden prototipler üretilmiştir. Metre ve kilogram’ın bu prototiplerini Osmanlı imparatorluğununda aralarında bulunduğu 17 devlet 20 Mayıs 1975 yılında imzaladıkları Metre konvansiyonunda kabul etmiştir. Bundan sonra üretilecek terazi ağırlıkları bu prototipler ile karşılaştırılarak üretilecektir.

Bu şekilde karşılaştırma yönteminde mutlaka bir takım hatalar olacaktır. Bu nedenle ölçü aletlerinde farklı sınıflar ortaya çıkmıştır. Örneğin kalibrasyon amaçlı kullandığımız ağırlıklar ile manavdaki ağırlıklar aynı sınıfdan değildir.

Günümüzde neredeyse tüm ölçümler dijital olarak yapılmaktadır. Örneğin kefeli teraziler yerine dijital tartılar sayısal olarak ağırlık bilgisini göstrerir. Dijital terazinin ağırlık kefesi olmadığından kalibre edilmelidir. Üretici terazisine belli ağırlıklar yükleyerek kalibre eder. Terazi üretim aşamasında kalibre edilsede belli aralıklar ile kalibrasyon ofisleri aracılığı ile tekrar kalibre edilir.

Terazi gibi kompakt olmayan sistemleri ise kalibrasyonu biz yapmalıyız. Bir ölçü sistemi iki farklı boyutta kalibre edilmelidir. 1.Sensör kalibrasyonu, 2.Okuyucu cihaz(indikatör,plc,v.s) kalibrasyonu.

Sensör Kalibrasyonu:

Sıcaklık, basınç, seviye, mesafe, nem, ağırlık gibi bir çok sensör çeşidi bulunur. Bu sensörlerden bazıları kalibre edilmez. Örneğin termokupul, pt100 gibi sensörler kalibrasyon ihtiyacı yoktur. Termokupul iki faklı maddenin kaynak ile birleştirilmesinden oluşmuş bir sensördür. Bu iki maddenin ısıya bağlı üreteceği milivolt ise fizik kuralları ile sabittir.

Loadcell gibi sensörler ise üretilirken çalışma aralıklarına göre kalibreli olarak üretilir. Örneğin loadcell ortası delik aliminyum plaka üzerine monte edilen sensör ile yapılır. Plakanın delik olması belli bir yükte belli oranda gerilim oluşturması içindir. Üretici 50 kg’lık loadcell için plaka ölçülerini ve delik boyutlarını hesaplamıştır. Farklı bir ağırlık için yaptığı üretimde aynı sensörü farklı ölçülerde bir plaka üzerine monte eder.

Basınç transmitteri gibi içersinde elektronik düzenek bulunan sensörler ise elektronik olarak kalibre edilmiştir. Direnç değerleri ve diğer elektronik yöntemler ile kalibre işlemi üretim projesi hazırlanırken yapılmıştır. Daha komlike yapıda olan ve üzerindeki potansiyometre veya butonlar ile kalibre edilen sensörler’de mevcuttur. Radar ve ultrasonik seviye sensörleri bunlardan bazılarıdır.

Bazı sensörlerin çıkış gerilimleri çok küçük olduğundan elektrik hatlarında iletimi pek uygun bulunmamıştır. Pt100 bunlardan biridir. Pt100 üzerinden 0,2 mili amperden daha düşük bir akım geçirilebilir. Bu nedenle sensör kutusu içersinde dahili elektronik devreler kullanılmıştır. Bu devrenin çıkışı 0-10 volt, 0-20 ma, 4-20 ma gibi daha kuvvetli akımlardır.

Okyucu devre(İndikatör,plc,v.s) kalibrasyonu:

Bizi asıl ilgilendiren kalibrasyon işlemi bu kısımdır. Sensör ne şekilde kalibre edilmiş olursa olsun, okuyucu devre üzerinde yapacağımız doğru ve yanlış kalibrasyon sonucu direkt etkileyecektir. Örneğin hatalı üretilmiş bir basınç transmitteri 100 bar basınçta 10 volt vermesi gerekirken 9 volt veriyor olabilir. Bu aşamada yapacağımız kalibrasyon ile bu hatayı ortadan kaldırabiliriz.

Sensör çıkışları çoğunlukla 0-10 volt, 0-20 ma ve 4-20 ma tiplerinde analog çıkışlardır. Okuyucu cihaz bu sinyalleri analog girişleri ile okur. Farklı analog girişleri bulunan cihazlarda mevcuttur. Direnç, pt100, mili volt analog girişlerine sahip bir çok plc modülü vardır. Bu girişler ile yapacağımız okuma işlemlerinde sensörün karekteristiğini mutlaka araştırmalıyız. Zira bazı sensör çıkışları lineer değildir.

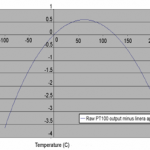

Örneğin Pt100 sıcaklığa göre direnç değerini değiştiren bir elemandır. Ama sıcaklık arttıkça direnç değeri lineer olarak artmaz. Plc’nin pt100 girişi var ise bu girişten okunan değer belli başlı formüller ile lineer hale getirilir. Eğer direnç girişinden okuyorsak bu linearizyon formulünü biz yazmalıyız.

Örneğin Pt100 sıcaklığa göre direnç değerini değiştiren bir elemandır. Ama sıcaklık arttıkça direnç değeri lineer olarak artmaz. Plc’nin pt100 girişi var ise bu girişten okunan değer belli başlı formüller ile lineer hale getirilir. Eğer direnç girişinden okuyorsak bu linearizyon formulünü biz yazmalıyız.

Bu grafikte pt100’ün linearizasyon hatasını görmekteyiz. -100 ve +200 derecelere geldiğinde yaklaşık 3,5 derece hata yapmaktadır. Bu konu hakkında daha fazla bilgiye bu internet adresinden ulaşabilirsiniz. https://www.fultek.com.tr/blog/2012/03/01/pt100-kalibrasyonu/

Sensör üreticileri yukarıda verilen bilgiler doğrultusunda sensör çıkışlarını lineer hale getirmiştir. Sensör akım veya gerilim olarak doğru çıkış vermektedir. Bizim görevimiz bu çıkışı en doğru şekilde plc içersinde okumak olacaktır. Bu kalibrasyon iki şekilde yapılır. 1.Üreticilerden sağlanan bilgiler eşliğinde kalibrasyon, 2.Örnekleme metodu ile kalibrasyon. Her iki metoduda aynı örnek üzerinden inceleyelim. Örneğimizde 0-10 çıkışlı 0-100 bar’lık bir sistem kullanalım.

1.Üreticilerden sağlanan bilgiler eşliğinde kalibrasyon:

Plc üreticisi analog girişinin 0 volt’da ve 10 volt’da okuyacağı değeri kataloğunda bildirmiştir. Bu değerleri kullanarak kalibrasyon yapılabilir. Bir örnek ile açıklayalım. Plc üreticimiz analog girişi 10 volt’da 10000 değerini okuduğunu bildirmiş olarak kabul edelim. Doğru mantık ile kalibrasyonu yapabiliriz.

Sonuç (Basınç) = Analog giriş / 100

Sonuç(Basınç) = 10000 / 100 = 100 bar.

Kalibrasyon her zaman bu kadar kolay olmayabilir. Basınç transmitteri -100 ile +100 bar olduğunda işlem biraz daha karmaşık olabilir.

Sonuç(Basınç) = (Analog giriş / 50) – 100

Sonuç(Basınç) = (5000 / 50) – 100

İlk örnekte 100’e bölerken sonraki örnekte 50’ye böldük. Zira ikinci örnek’te ölçülebilen basınç dilimi 200 bar’dır.

Not: Bu yöntem genel kalibrasyon olarak kullanılabilir. Ancak hassas kalibrasyon olarak kullanılamaz. Basınç transmitteri 10 voltu 101 bar’da veriyor olabilir. Kablo direncinden dolayı plc 10 volt’u 9,99 volt olarak okuyabilir. Plc analog girişi 10 voltu 10000 yerine 9990 olarak gösterebilir. Her elektronik elemanın belli bir töleransı vardır. Analog girişler için kullanılan ölçüm dirençleri genel’de %1 töleransında dirençlerdir. %0,01 hassasiyetinde dirençler de mevcuttur ancak analog input modülü kadar pahalıdır. Bu sebeplerden dolayı örnekleme metodu ile kalibrasyon önerilmektedir.

2.Örnekleme metodu:

Bu metod kendi içersinde iki’ye ayrılır. A) Kalibratör kullanarak B) Fiziksel örnekleme.

A) Kalibratör kullanarak kalibrasyon: Bu metodda plc analog girişine kalibrasyon cihazı ile minumum ve maksimum değerler uygulanır ve plc analog girişlerinde okunan değerler kaydedilir. Yukarıdaki örnek de hesapladığımız gibi formül oluşturulur. Piyasada pt100, termokupul, 0-10 volt, 0-20 ma kalibrasyonları için kullanılabilen bir çok kalibratör veya diğer bir adı ile simülatör satılmaktadır. Bu cihazlar hassasiyetlerine göre farklı fiyatlarda satılır. Labaratuvar tipi çok hassas kalibrasyon cihaz fiyatları 50000 usd’ye kadar ulaşabilir. 0-10 volt ve 4-20 ma çıkışlı dahaa pratik kalibrasyon cihazları ise 200 usd fiyat ile tedarik etmek mümkündür. Hatta bazı ölçü aletlerinde bu çıkışlar mevcuttur. Bu yöntemde sensör hatası tölere edilemez.

B) Fiziksel örnekleme metodu: Kesinlikle en hassas kalibrasyon yöntemidir. Bir o kadar da zor olacaktır. Plc ve transmitter bağlantısı yapıldıktan sonra sistem 0 bar ve 100 bar uygulanır. Plc analog girişlerinde okunan değerler kaydedilir ve yukarıdaki örnekte olduğu gibi formül oluşturulur. İki örnek arasındaki tek fark plc girişine analog sinyal simülatör ile değil de sensör üzerinden veriliyor olmasıdır. Sensörün minimum ve maksimum değerleri sağlaması için basınç uygulanır.

Zorluk ise uygulanan basıncın doğruluğunun sağlanmasından kaynaklanır. İlk sorun sistem basıncından daha yüksek basınçlı bir sensör kullanmak zorunda olduğumuzdan kaynaklanır. Eğer sistem basıncımız 100 bar ise ve biz 100 barlık bir sensör kullanırsak, sistem basınç aşımını ölçemeyeceğiz demektir. Bu durumda kalibrasyon uygulanabilen maksimum basınçta yapılır. Örneğin 70 bar. Uygulanabilen maksimum basıncın önemini şu şekilde anlatabilir. Elimizde 10 mt boyunda bir sırık olduğunu varsayalım. Biz bu sırığı belli bir eğim ile ayarlamak istiyoruz. Eğer sırığın başından ve sonundan tutarsak kolaylıkla eğimi ayarlayabiliriz. Ama sırığın başından ve başından itibaren 1 metre sonrasından tutarsak tutamadığımız 9 metre’lik mesafeyi doğrultmamız kolay olmayacaktır. Bu nedenle kalibrasyon ulaşıla bilen en büyük değerde yapılmalıdır.

Diğer bir zorluk ise uyguladığımız basıncın doğruluğunun tespitidir. 100 bar uyguladığımız daha önce kalibrasyonu yapılmış başka bir cihaz ile kontrol etmeliyiz. Bu amaçla üretilmiş hassas manometreler mevcuttur. Bu manometrelerin çapları standart manometrelerden daha büyüktür. Kalibrasyon için kullanacağınız manometreninde belli aralıklar ile kalibrasyon ofislerinde kalibre edilmesi gereklidir.

Özel kalibrasyon işlemleri:

Makalemizde kalibrasyon bir çok yönü ile ele alınmışken tank kalibrasyonuna değinmeden geçemeyeceğim. Belki de en fazla uygulamanın olduğu veya muhtelif parametrelerin etken olduğu Tank kalibrasyonu başlı başına bir makale konusu olabilir. Kıymetli ürünlerin stoklandığı tankların seviye ölçümü gemilerde gümrük işlemleri için kullanılır. Tank içersindeki ürün sıcaklığa bağlı olarak hacmi değişir. Dolayısıyla sıcaklık ölçümü yapılarak okunan seviye bilgisi kompanse edilmelidir. Stoklar genellikle ağırlık olarak hesaplandığı için tank içersindeki malın özgür ağırlığı’da önemlidir.

Tanklar farklı şekilde olabilir silindirik düz,silindirik bombeli, yatık düz, yatık bombeli, kare,dikdörtgen. Bunun yanısıra bilhassa büyük tanklarda, tank bombe yapacağından dolayı her seviye bir birine eşit olmayabilir.

Tank kalibrasyonunda belli başlı formüller mevcuttur. Bu formüller ile tank silindirik, yatık ve bombeli dahi olsa belli bir formül ile içersindeki ürün miktarı hesaplanabilir. Fakat çok hassas yerlerde bu yeterli olmayacaktır. Bilinen en hassas ölçüm metodu tankın her santimetresindeki malın ölçülerek kalibrasyon dosyası oluşturulmasıdır. Bu kalibrasyon dosyası boş tankın pompa kaabiliyeti ile hassas bir sayaç üzerinden doldurulması ve her santimindeki ürün miktarının kaydedilmesi ile oluşturulur. Bu dosya tank seviye programı tarafından kullanılacaktır. Program tank seviye cihazından seviyeyi okur, kalibrasyon dosyasında karşılık gelen değeri belli bir formül ile işler. Oluşan hacim bilgisi sıcaklık ile hesaplanarak tank içersindeki ürün miktarı bulunur.

Bilinen en hassas tank kalibrasyonu bile doğruluğuna inanılan sayaç ve tank seviye ölçüm cihazı ile yapılabiliyor. Görüldüğü gibi kalibrasyonun temelinde kalibre edilmiş prototipler kullanılması vardır. Aynı birimlerin uluslar arası kabul edilmesinde olduğu gibi. Neyse ki günümüzde bu birimler bir takım kişilerin vücut ölçülerine bağlı değil.

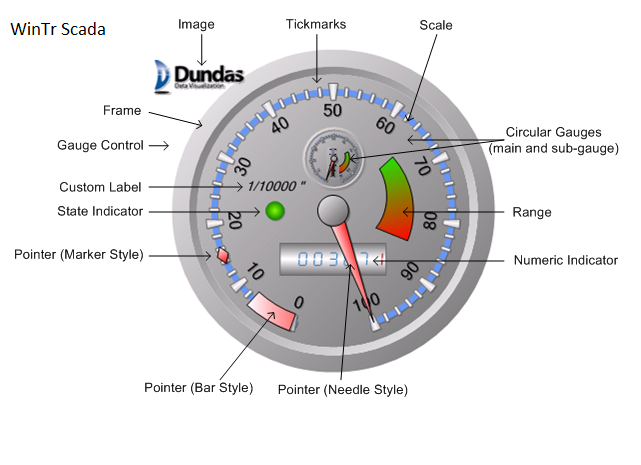

WinTr scada programının basit bir analog göstergeyi nasıl komplike bir gösterge olarak kullandığını görebilirsiniz. Günümüzde ölçüm ve kalibrasyon geçmişe nazaran çok daha hassas olarak yapılabilmektedir. Ama yetmez, daha hassas olmak zorunda. Yukarıdaki grafikte resmedilen analog gösterge sadece beş yıl önce uygulanabilir değildi. beş yıl sonra nasıl göstergelerin olacağı da tahmin edilebilir değil.