Neredeyse her üretim tesisinde bir takım tanklar izlenip kontrol edilmek istenir. Bu yazımızda örnek bir proje üzerinden tank izleme ve kontrol sistemlerini inceleyeceğiz. Örnek projemiz 2005 yılında gerçekleştirdiğimiz madeni yağ üretimi yapan bir tesistir.

Tüm tanklar bir birlerine benzer ve benzer şekilde kontrol edilir. Burada anlatılan bilgiler ışığında tesisinizde ihtiyaçlarınıza uygun otomasyon sistemleri dizayn edebilirsiniz. Örnek projenin yanı sıra tank kontrol sistemlerinde kullanılan diğer kontrol tekniklerini de anlatmaya çalışacağım.

Ölçüm Aygıtlar:

Tank izleme ve kontrol sistemlerinin en önemli ve ilk adımı ölçüm aygıtlarının seçimidir. Ölçülmesi gereken bir çok özellik olduğu gibi bir çok farklı şekilde de ölçülebilir. Ölçüm aygıtlarının seçiminde hedef ihtiyaçları karşılayacak en ucuz aygıtı seçmek olacaktır.

Seviye ölçümü:

Kontrolünü yapmak istediğimiz tankın seviye bilgisi bazen çok önemli olmaz dolu veya boş olduğunu bilmek yeterlidir. İhtiyacımız böyle ise ucuz ve güvenli bir çok sensör bulabiliriz.

Genellikle tank kontrol sistemi ihtiyacının hasıl olması ile seviye bilgisinin de miktar olarak ölçülmesi elzem olur. Şimdilik seviye olarak tanımladığımız miktar ölçümü ilerleyen aşamalarda hacim ve ağırlık olacaktır. En yaygın ölçüm aygıtları radar, ultrasonic, şamandıra, basınç sensörü ve pnomatik sistem’dir.

Radar: Bilinen tüm teknikler içersinde en hassas ve en güvenli olanıdır. Neredeyse her çeşit tank ve üründe kullanılabilir. Fiyatları oldukça pahalı olduğundan son seçenek olarak değerlendirilir.

Ultrasonic: Radar’dan sonra ikinci sıradadır. Köpüklü ürünler haricinde gayet güvenilirdir.

Şamandıra: Şamandıranın ürün üzerindeki konumuna göre şamandıra halatı üzerinden yapılan ölçüm ile seviye tespit edilmektedir. Mekanik parçaların fazla oluşundan dolayı işletmede sıkıntılı bir yöntemdir.

Basınç sensörü: Ucuz ve kompakt yapısından dolayı en yaygın kullanılan yöntemdir. Gıda ve yanıcı maddeler için farklı tipleri mevcuttur fakat pahalıdır. Tankın en alt noktasına monte edilmesi her zaman mümkün olmadığından dolayı, alt seviyede ölçülemeyen alanlar oluşabilir. Atmosferik ve basınçlı tanklarda da kullanılabilir.

Pnomatik sistem: Pek bilinmeyen fakat bir çok sorunun çözüm bulduğu kompakt bir sistemdir. Çalışma prensibi: düşük debili basınçlı hava boru hattı ile tank en alt seviyesine uygulanır. Uygulan hava basıncı basınç sensörü ile ölçülür. Ölçülen basınç tank içerisindeki ürün seviyesine eşittir. Bu sistem yanıcı maddelerde ve gıda sektöründe dahi hiçbir ek donanım olmadan kullanılabilir. Bazı ürünler hava ile karıştırılması gerektiğinden bu operasyonda otomatik olarak halledilmiş olur. Diğer taraftan içersine hava verilemeyecek ürünlerde ve basınçlı tanklarda kullanılamaz.

Sıcaklık ölçümü:

Tankı sıcaklığı prosesin gereği olan ısıtma ve soğutma işlemleri için veya içersindeki mal miktarının doğru tespiti için ölçülmek istenir. Sıcaklık ölçüm sensörü çoğunlukla pt100’dür. Genellikle tek noktadan ölçüm yapılmasına rağmen tank içersindeki mal sıcaklığı aşağıda soğuk yukarıda sıcaktır. Isıtma karakteristiğine bağlı olarak alt seviye ve üst seviyede ki sıcaklık farklılığı çok büyük rakamlara ulaşabilir. Ortam sıcaklığında uzun süre bekleyen bir tankta alt ve üst sıcaklıklar eşittir.

Tank ısıtması açıldığında ısınan mal hızla yukarı doğru hareket eder. Aşağıdan yukarı doğru sıcak malın hareketi ile soğuk mal da aşağı doğru hareket eder. Tank ısıtma hızına bağlı olarak sıcaklık farkı oluşur. Örnek tesisimizde ısıtma işlemi 90 derece sıcaklıktaki kızgın yağın selpantin den dolaştırılması ile yapılır. Kış aylarında 5 derece sıcaklıkta bulunan tank da ısıtma açılması ile kısa bir süre sonunda üst sıcaklık 30-40 derecelere ulaşmasına rağmen alt sıcaklık hala 10-15 derecelerde olduğu gözlemlenmiştir. Isıtmanın sürdürülmesi ile sıcaklık farkı azalacak fakat hiçbir zaman eşit olmayacaktır.

Ölçülen değerleri sayısal ortama aktarılması:

Seçtiğimiz sensöre bağlı olarak analog veya seri haberleşme formatındaki bilgiler önce plc’lere daha sonra scada’ya aktarılır.

Örneğimizde 44 adet tank mevcuttur. Bu tanklar 10000 m2 alana dağıtılmıştır. Her tankta aşağıdaki giriş çıkışlar bulunmaktadır.

– Basınç sensörü 1 adet.

– Pt100 sıcaklık sensörü 4 adet.

– Isıtma vana Açık/Kapalı sinyali 2 adet.

– Isıtma vana Aç/Kapa Çıkışı 2 adet.

– Karıştırıcı(Hava ile) Aç/Kapa Çıkışı 1 adet.

– Dip vana açık/Kapalı sinyali 2 adet.

– Dip vana aç/kapa sinyali 2 adet.

Bir tankta toplam 14 giriş çıkış noktası bulunmaktadır. 44 tank için 616 giriş çıkış noktası vardır. Bu kadar fazla dijital ve analog sinyal kabloları 10000 m2’lik bir alan içersinde tek merkezde toplanılmak istendiğinde, çok fazla kablo tesisatı gereklidir. Bunun yerine dağıtılmış giriş çıkış noktaları oluşturmak daha doğrudur. Bu projede her tank için plc Tip D ürünü kullanılmıştır. 44 adet plc Tip D Rs485 modbus rtu ile merkezi scada sistemine bağlanmıştır. Merkezi scada ünitesinden çıkan bir besleme ve bir rs485 kablosu tüm tankları sıra ile dolaşmaktadır.

Her plc modülü tank ısıtma,karıştırma algoritmalarını bağımsız olarak yönetir. Scada tank değerlerini plc modüllerinden okur ve set değerlerini plc modüllerine aktarır.

Kontrol sistem algoritması:

Tank kontrol algoritmasında en önemli operasyon ısıtma işlemidir. Tank alt seviyesinde 2 adet, orta seviyede 1 ve üst seviyede 1 pt100 ile tank sıcaklığı toplam dört noktadan ölçülmektedir. Basınç sensörün den ölçülen seviye değerine göre Plc modülü seviyenin üstünde kalan sıcaklık sensörünü devre dışı bırakır. Devre de bulunan sensörlerin ortalama sıcaklığını hesaplar ve sıcaklık kontrolünü bu sıcaklık değerine göre yapar. Operatör doğru ölçtüğünden şüphelendiği sensörü scada ekranında devre dışı bırakabilir.

Karıştırma fonksiyonu ise scada ekranından aç ve kapa komutları ile gerçekleştirilir. Seviye bilgisi okunmayan tanklarda karıştırma açılamayacağı gibi açıldıktan sonra seviyesi sıfır olduğunda otomatik olarak kapatılır. Dip vanası da benzer şekilde çalışır.

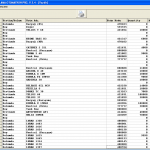

Kontrol Sistem Alarmları:

– Dip vanası ve ısıtma vanasında açık kapalı sensörleri ile vana aç/kapa işlemleri kontrol edilir ve pozisyonu doğru olmayan vanalar için alarmlar üretilir.

– Sıcaklığı set değerine ulaşan tanklar oluşturulan alarm ile bildirilir.

– Sıcaklığı set değerini aşan tanklar oluşturulan alarm ile bildirilir.

– Bu tesiste tanklar iki farklı çalışma konumuna sahiptir. Tankın üretimde veya dolumda olmak üzere iki farklı konumu vardır. Üretimde olan tank içersine diğer tanklardan mal akatarılır, dolayısıyla seviyesi artmalıdır. Eğer seviyede düşme olursa ikaz üretilir. Dolumda olan tank seviyesi ise sürekli azalmalıdır. Seviye de artma olursa operatör oluşturulan alarm ile ikaz edilir.

– İletişim kurulamayan modüller içinde alarm oluşturulmuştur.

Scada Sistem Özellikleri:

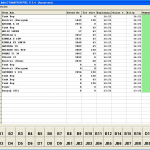

Tank seviye bilgisi hedef bilgiye ulaşmak için gerekli bir parametredir. Hedef bilgi ise mal miktarını kg olarak bilmektir. Bu otomasyon sisteminde her tank’a mal alımında operatör scada ekranından konulan ürünü seçer. Tüm ürünlerin 20 derecede ki özgür ağırlıkları scada’ya önceden tanıtılmıştır. Seçilen ürünün özgür ağırlığı database’den alınır, ortalama sıcaklık bilgisi ile bulunduğu sıcaklıktaki özgür ağırlığı tespit edilir.

Büyük tanklarda tank kalibrasyon dosyası oluşturulur. Bu dosya da tank seviyesinin her santimetresinde ki mal miktarı cm3 olarak yazılıdır. Basınç sensöründen alınan seviye bilgisine göre kalibrasyon dosyasından bulunduğu seviyedeki mal hacmi alınır ve hesaplanan özgür ağırlık ile kütle hesaplanır.

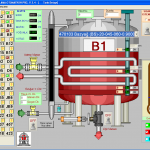

Scada ekranında tüm tankların aynı sayfada izlenebildiği bir sayfa mevcuttur. Ayrıca tek tankın bir sayfada da göründüğü ikinci bir sayfa daha mevcuttur. Böylece operatör genel takip işlemlerini tüm tanklar sayfasından, Tank üzerinde yapacağı işlemleri ise tek tank sayfasından yapmaktadır.

Böylesi büyük bir sistemde sürekli alarmlar olmaktadır. Alarmların izlenebilirliğini artırmak için tüm alarmlar aktif ve geçmiş olarak ayrı sayfalarda izlenebilmektedir. Ayrıca tek tank sayfasında o tank ile ilgili alarm var ise görünür hale gelen bir buton vardır. Bu butona basılması ile birlikte sadece bu tankla ilgili alarmlar görünmektedir.

Yağ üretiminde bazı parametreler oldukça önemlidir. Bunların en başında mal sıcaklığı ve yeterli miktarda karıştırma yapılıp yapılmadığı gelmektedir. Scada bu operasyonların log’larını tutarak üretilen ürün de bir hata olduğunda geriye dönük bilgi edinilmesine imkan vermektedir.

Print butonu ile anlık olarak tüm tanklar ve içersindeki ürün bilgileri printer’dan çıkartılmaktadır.

Sonuç:

2005 yılında geliştirdiğimiz bu sistem’in scada yazılımı .net 2003 ile hazırlanmıştır. Bir çok tank izleme ve kontrol sisteminde bilinen scada programlarının kullanılmayıp “Tank gauging software” ları kullanılmasının tek sebebi scada software’larının ihtiyacı karşılamamasıdır. Tank kontrol sistemlerinde yukarıda anlatıldığı gibi standart scada uygulamalarının ötesinde işlemler gereklidir. Tank gauging software’ları da çoğu zaman yeterli gelmez zira scada programları gibi ilave yapamazsınız. Mevcut algoritmalardan sadece seçim yapabilirsiniz. Bizim de bu projeyi .net 2003 ile hazırlamamızın sebepleri bunlardır.

Şimdi ise WinTr Scada gibi tüm değişkenlere .net vb ve c# scriptleri ile ulaşılabilen bir scada programı var. Benzer bir projeyi bu gün yapacak olsak kesinlikle WinTr kullanırdık.

WinTr’yi diğer scada programlarından ayıran bir çok özelliğin yanı sıra en önemli özelliği budur. Bu özellik ile tank kalibrasyon dosyaları gibi bir çok işlem kolaylıkla yapılabilir. Bunun için Vb veya C# bilinmesi yeterlidir.

1995 yılında internet neredeyse sadece mail göndermek için kullanıyorduk. 2009 yılında ise onsuz bir hayat düşünülemez. Otomasyon sistemleri de aynı hızda değişti. Bir takım verilerin izlenmesi ve kontrol edilmesinin çok ötesinde işlemler talep edilir oldu. Bu istekleri karşılamak standart yazılımların karşılayamayacağı kadar zor bir hale geldi. Artık tüm otomasyoncular plc yazılımlarının haricinde makine koduna daha yakın programlama teknikleri bilmeleri gerekli oldu. Günümüzde script yazmadan yapılabilecek scada uygulamaları son derece kısıtlıdır.

Diğer bir gelişme ise elde edilen verilen saklanma ve sonradan erişim yöntemlerinde yaşandı. Eskiden veriler kısa süreli saklanması yeterliydi. Hatta bunların yazılı olarak saklanması tercih edilirdi. Şimdi ise yazılı saklama istenmediği gibi sayısal ortamda çok daha uzun süreli saklama istenilir oldu. Erişim kolaylığı düşünüldüğünde bunun tek yolunun Sql server olduğu aşikardır. Böylece otomasyoncuların bilmek zorunda oldukları diğer bir yazılımda sql server olmaktadır.

Maalesef her alanda olduğu gibi bizim mesleğimizde de başarılı olmak için daha fazla çalışmak ve öğrenmek zorundayız. İnsan sınırlarını nereye kadar zorlayabilir? Daha ne kadar fazlasını yapabiliriz? Sanırım insanlık bu soruları cevabını bilmeden birkaç yüz yıl daha sormaya devam edecek.

1994 yıllında otomasyon sektörü ile ilk tanıştığımda canım ülkemin teknolojide ne kadar geri kaldığını görüp bu açığın kapatılamayacağını düşünüyordum. O yıllarda Avrupa menşeli ürünlerin mükemmel olduğunu düşünüyordum. Birkaç vatandaşımızın üretmeye çalıştığı elektronik cihazları ise kötü, işe yaramaz ürünler olarak görüyordum. Ne büyük bir yanılgı içersindeymişim. Bu gün geldiğimiz noktayı ürünlerini kullanmayı hiçbir zaman düşünmediğim bu insanlara borçluyuz.

Henüz yeteri kadar teknoloji geliştiremediysek de, teknoloji yarışında bizde varız.

Canım ülkemin gözbebeği bir çok şirket ürünlerini tüm dünya da satıyor. Bizde WinTr scada başta olmak üzere bir çok yazılım ürünümüzü yurt dışında satıyoruz. Sevk ettiğimiz her ürün içersine umutlarımızı da ekliyoruz. Dünyanın bir yerinde ürünlerimizi kullanan insanların keşke bizim ülkemizde de böyle programlar üretilse dediklerini duyar gibi oluyorum. Bir gün dünya devletlerinin Türkiye’ye ulaşmaya çalışacağından hiç şüphem yok. Şairin dediği gibi ihtiyacımız olan güç damarlarımızda ki asil kanda mevcuttur.